Arbeiten unter Druck: Bergmännischer Vortrieb unter Druckluft

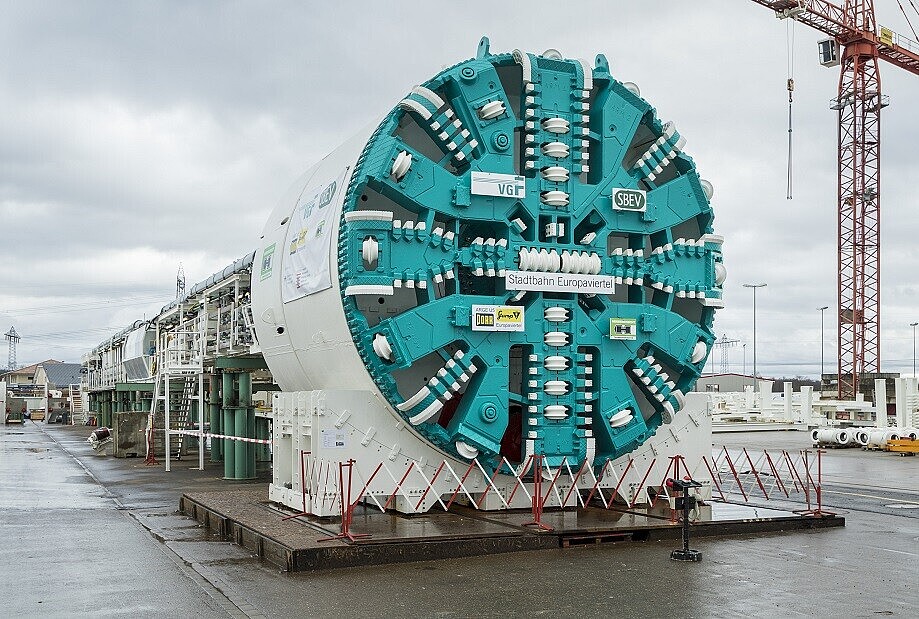

Die Tunnelbohrmaschine (TBM) hat ihr Ziel unter dem Platz der Republik erreicht, der maschinelle Tunnelvortrieb ist beendet. Die letzten Meter bis zum Bestandsbauwerk – hier wendet die U5 – werden in bergmännischer Bauweise hergestellt, da die Wand des unterirdischen Anschlussbauwerks aus den 1970er (Südröhre) bzw. 1990er (Nordröhre) Jahren nicht von der TBM durchfahren werden kann.

Premiere für Frankfurt: Bergmännischer Vortrieb unter Druckluft

Der bergmännische Vortrieb, auch konventioneller Vortrieb genannt, wird mittels Bagger- und Stemmarbeiten verrichtet. Die technisch anspruchsvollen Arbeiten 17 Meter unter einem der wichtigsten Verkehrsknoten Frankfurts sind eine Premiere für die Stadt, denn die Tunnelbauer arbeiten unter Druckluft: Indem ein Luftdruck erzeugt wird, der dem Druck des von außen anstehenden Grundwassers entspricht, dringt kein Wasser in den Arbeitsbereich ein. Damit eine Druckluftschleuse eingebaut werden kann, müssen zunächst die Nachläufer der Maschine demontiert und in die Startbaugrube zurückgezogen sowie der Schild entkernt werden. D.h., Vortriebspressen, Antrieb, Förderschnecke müssen ausgebaut werden.

Demontage & Entkernen der Tunnelbohrmaschine untertage

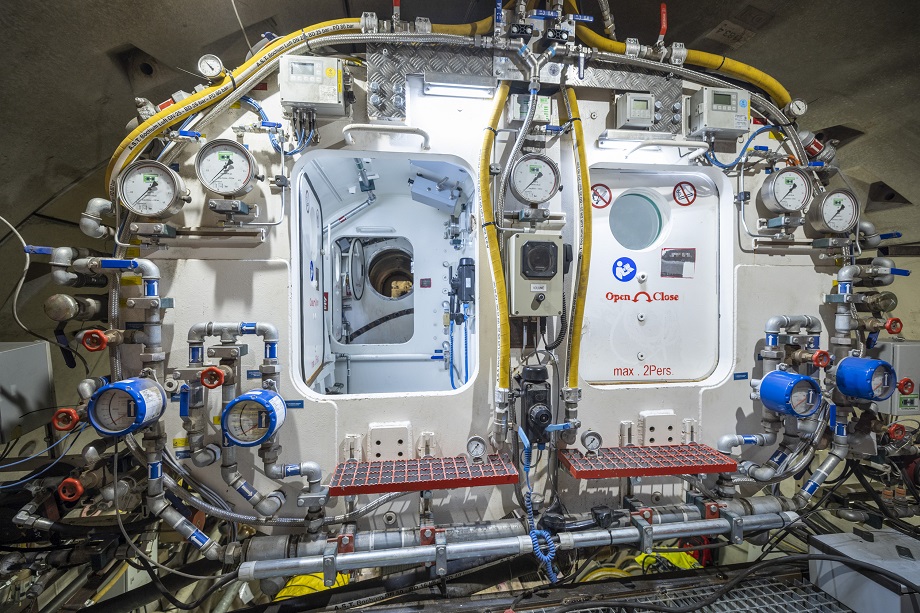

Technisch komplex: Die Druckluftschleuse

Die technisch komplexe Druckluftschleuse besteht aus einer Personen- und einer Materialschleuse. Über diese Schleusen gelangen die Tunnelbauer bzw. Material, Aushub und Arbeitsgeräte vom atmosphärischen in den Druckluftbereich und umgekehrt. Die eigentlichen Arbeiten finden hinter der Schleuse statt. Nachdem die Tunnelbauer das dort verbliebene 72 Tonnen schwere Schneidrad der TBM unter Druckluft aufwändig in Einzelteile zerlegt und abtransportiert haben, können die eigentlichen Tunnelbauarbeiten beginnen.

© Klaus Helbig/SBEV GmbH

Wie baut man händisch einen Tunnel?

Beim bergmännischen Vortrieb wird mithilfe eines Tunnelbaggers der anstehende Boden Abschlag für Abschlag in kleinteiligen Arbeitsschritten entfernt. Anschließend wird der entstandene Hohlraum mit Bewehrungsmatten und Spritzbeton, der sogenannten Außenschale gesichert, bevor der nächste Abschlag ausgebrochen wird. So entsteht nach und nach der Tunnel bis zur Betonwand des Bestandsbauwerks. Insgesamt stellten 28 Tunnelbauer im bergmännischen Vortrieb unter Druckluft im 24/7-Schichtbetrieb in der Südröhre 11 Meter und in der Nordröhre 3 Meter Tunnel her.

Zusätzlich zur Druckluft wurde der Boden rund um das Anschlussbauwerk bereits vor Ankunft der TBM vereist, und es ist ein begrenzter, wasserdichter Frostkörper entstanden – so sind die Tunnelbauer bei ihren Arbeiten unter Tage doppelt vor eindringendem Boden und Grundwasser abgesichert.

Arbeiten unter Druckluft - was heißt das?

Was ist eine Tunnelinnenschale?

Nach Abschluss des bergmännischen Vortriebs stellen die Tunnelbauer die sogenannte Tunnelinnenschale her. Dabei wird in die bereits hergestellte Tunnelaußenschale eine zweite Schale eingebaut. Dafür werden abschnittweise Schalungen aus Holz und Bewehrungsstahl eingebaut und anschließend in Etappen betoniert. Bei der Schalung handelt es sich sozusagen um die Gussform für den Beton, und der Bewehrungsstahl erhöht die Tragfähigkeit des Betons. So erhält der bergmännische Tunnel seine endgültige Innenwand, die dem Tunneldurchmesser des maschinell gebauten Tunnels entspricht.

Wie sind alter und neuer Tunnel verbunden?

Mit der Tunnelinnenschale wurde zudem eine aufwändige Übergangskonstruktion hergestellt, die die neuen Tunnelröhren mit dem alten Bestandsbauwerk aus den 1990er Jahren verbindet – eine besondere technische Herausforderung, denn diese anspruchsvolle Konstruktion sorgt dafür, dass der Übergang zwischen den beiden Bauwerken gegen das anstehende Grundwasser abgedichtet ist und kein Wasser eindringt.

Bestandswand als Havarieschott

Ein Durchschlag zum Bestandstunnel wird erst zu einem späteren Zeitpunkt erfolgen, denn erst wenn die Gleisanlage und fahrtechnischen Einbauten wie Kabelkanäle im Übergang zwischen den neuen Röhren und dem Bestand eingebaut werden, muss die Wand geöffnet werden. Bis es so weit ist, dient die Wand, die derzeit den neuen und den alten Tunnel trennt, als Havarieschott. So sind im Falle eines unvorhergesehenen Störfalls sowohl der Bestand als auch die neuen Tunnelröhren geschützt.